еҠ е…Ҙй«ҳеЎ«е……жҜҚзІ’еҸҜжҳҫи‘—йҷҚдҪҺеЎ‘ж–ҷеҲ¶е“Ғзҡ„еҺҹжқҗж–ҷжҲҗжң¬пјҢдёәдјҒдёҡеёҰжқҘз»ҸжөҺж•ҲзӣҠпјҢеӣ иҖҢж—ҘзӣҠеҸ—еҲ°еЎ‘ж–ҷеҠ е·ҘдјҒдёҡзҡ„йқ’зқҗгҖӮдҪҶй«ҳеЎ«е……жҜҚзІ’зҡ„еҲ¶еӨҮпјҢеҚҙеӣ й«ҳеҗ«йҮҸзҡ„еЎ«ж–ҷпјҢиҖҢе…·жңүзӣёеҪ“еӨ§зҡ„жҢ‘жҲҳжҖ§гҖӮйӮЈд№ҲпјҢеҰӮдҪ•й«ҳж•Ҳй«ҳиҙЁйҮҸең°е®һзҺ°й«ҳеЎ«е……жҜҚзІ’зҡ„й…Қж··йҖ зІ’е‘ўпјҹ

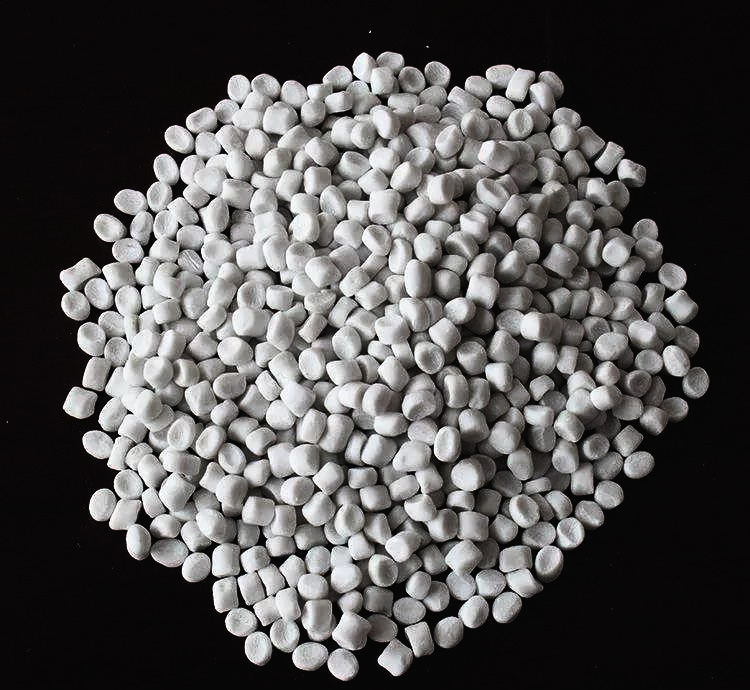

иҒҡзғҜзғғй«ҳеЎ«е……жҜҚзІ’жҳҜеёёз”Ёзҡ„й«ҳеЎ«е……жҜҚзІ’пјҢе…¶еЎ«ж–ҷдёҖиҲ¬дёәж— жңәеЎ«ж–ҷпјҢеҰӮзўій…ёй’ҷгҖҒж»‘зҹізІүзӯүпјҢеҗ«йҮҸеҸҜиҫҫ85%гҖӮ

еңЁиҒҡеҗҲзү©дёӯеҠ е…ҘеЎ«ж–ҷпјҢж—ўж”№е–„дәҶиҒҡеҗҲзү©зҡ„жҖ§иғҪпјҢеҸҲйҷҚдҪҺдәҶй…Қж··ж–ҷзҡ„жҲҗжң¬гҖӮ

дҪҶжҳҜпјҢеҮЎз”ЁеҲ°зІүдҪ“еЎ«ж–ҷзҡ„йўҶеҹҹпјҢйғҪеҸҜд»Ҙз”Ёй«ҳеЎ«е……жҜҚзІ’жқҘжӣҝд»ЈгҖӮ

еЎ«е……жҜҚзІ’ж”№е–„дәҶеЎ‘ж–ҷж”№жҖ§е’ҢеЎ‘ж–ҷеҠ е·ҘжҲҗеһӢзҡ„з”ҹдә§зҺҜеўғпјҢжҸҗй«ҳдәҶзү©ж–ҷзҡ„еӨ„зҗҶж•ҲзҺҮе’Ңз”ҹдә§зәҝзҡ„иҮӘеҠЁеҢ–зЁӢеәҰпјҢд»ҺиҖҢжҸҗй«ҳдәҶеҠіеҠЁз”ҹдә§зҺҮпјҢеӣ иҖҢеңЁеЎ‘ж–ҷиЎҢдёҡдёӯеҫ—еҲ°и¶ҠжқҘи¶Ҡе№ҝжіӣзҡ„еә”з”ЁгҖӮ

д»Ҙзўій…ёй’ҷеЎ«е……жҜҚзІ’дёәдҫӢпјҢе®ғеҸҜеңЁйҖҸж°”иҶңгҖҒе°ҝдёҚж№ҝе’Ңз®Ўжқҗзӯүз”ҹдә§йўҶеҹҹеҫ—еҲ°еә”з”ЁгҖӮ

д»Ҙй«ҳиҫҫ85%зҡ„зўій…ёй’ҷиҒҡзғҜзғғй«ҳеЎ«е……жҜҚзІ’дёәдҫӢпјҢзўій…ёй’ҷдҪңдёәеҠҹиғҪжҖ§еЎ«ж–ҷжҲ–зҹҝзү©ж”№жҖ§еүӮеҠ е…ҘиҒҡеҗҲзү©дёӯпјҢеҸҜд»ҘеўһеҠ ејӮеһӢжқҗзҡ„иҖҗд№…жҖ§е’ҢеҲҡжҖ§пјҢжҲ–иҖ…з”ЁдәҺз”ҹдә§йҖҸж°”иҶңпјҢдәҰжҲ–дҪңдёәеЎ«ж–ҷйҷҚдҪҺй…Қж··ж–ҷзҡ„жҲҗжң¬гҖӮ

дёҖиҲ¬пјҢйңҖиҰҒж №жҚ®жңҖз»Ҳеә”з”ЁиҰҒжұӮжқҘйҖүжӢ©еҗҲйҖӮзҡ„зўій…ёй’ҷзұ»еһӢпјҢеҰӮзҷҪеһ©гҖҒзҹізҒ°зҹіжҲ–иҖ…еӨ§зҗҶзҹігҖӮ

дёҺзҹізҒ°зҹіеһӢзӣёжҜ”пјҢеӨ§зҗҶзҹіеһӢзҡ„зўій…ёй’ҷдёҚжҳ“ж№ҝж¶Ұе’ҢеҲҶж•ЈпјҢеҫҲйҡҫж··е…ҘиҒҡзғҜзғғзҶ”дҪ“дёӯпјҢеӣ жӯӨпјҢеӨ§зҗҶзҹіеһӢзҡ„зўій…ёй’ҷдёҚе®ңз”ЁдәҺй«ҳеЎ«е……жҜҚзІ’гҖӮ

зўій…ёй’ҷиЎЁйқўеә”з»ҸиҝҮеӨ„зҗҶпјҢд»Ҙж”№е–„е…¶ж№ҝж¶Ұе’ҢеҲҶж•ЈжҖ§пјҢеҮҸе°‘еӣўиҒҡпјҢд»ҺиҖҢжҸҗй«ҳжөҒеҠЁжҖ§е’ҢеҠӣеӯҰжҖ§иғҪпјҢйҷҚдҪҺеҗёж№ҝжҖ§е№¶жҸҗй«ҳжҠ—зҙ«еӨ–жҖ§гҖӮ

еҸҰеӨ–пјҢзўій…ёй’ҷзІ’еҫ„еҜ№е…¶еңЁиҒҡеҗҲзү©иҪҪдҪ“еҶ…зҡ„ж№ҝж¶Ұе’ҢеҲҶж•ЈжҖ§еҪұе“ҚеҫҲеӨ§пјҢдјҡеҪұе“ҚжҜҚзІ’зҡ„еҠ е·ҘжҖ§пјҢеҰӮжңҖй«ҳзҡ„еЎ«е……йҮҸе’Ңдә§йҮҸзӯүгҖӮиҫғе°ҸзІ’еҫ„зҡ„зўій…ёй’ҷпјҢеҜ№е…¶ж№ҝж¶Ұе’ҢеҲҶж•Јдјҡжӣҙеӣ°йҡҫгҖӮ

йҷӨзІ’еҫ„еӨ–пјҢзІ’еҫ„еҲҶеёғд»ҘеҸҠеЎ«ж–ҷзҡ„иЎЁйқўзү№жҖ§пјҲеҰӮжҜ”иЎЁйқўзҡ„еӨ§е°ҸпјүеҜ№жҜҚзІ’зҡ„жҖ§иғҪд№ҹжңүеҪұе“ҚгҖӮ

дёҖиҲ¬пјҢеә”е°Ҷзўій…ёй’ҷеҺҹж–ҷзҡ„еҗ«ж№ҝйҮҸжҺ§еҲ¶еңЁ0.1%~0.2%д№Ӣй—ҙгҖӮ

иҒҡеҗҲзү©еҹәж–ҷзҡ„зҶ”иһҚпјӣ

иҒҡеҗҲзү©еҹәж–ҷзҶ”дҪ“еҜ№еЎ«ж–ҷзҡ„ж№ҝж¶Ұпјӣ

йҷ„иҒҡдҪ“е’ҢйӣҶиҒҡдҪ“зҡ„еҲҶж•ЈпјҲеҲҶж•Јж··еҗҲпјүпјӣ

еЎ«ж–ҷеңЁеҹәж–ҷдёӯзҡ„еқҮеҢҖж··еҗҲпјӣ

зҶ”дҪ“зҡ„и„ұжҺ’ж°”е’ҢеқҮеҢ–гҖӮ

иғҪе°ҶеӨ§йҮҸзҡ„зўій…ёй’ҷзІүж–ҷеҠ е…ҘжҢӨеҮәжңәпјӣ

иғҪеҜ№еЎ«ж–ҷиҝӣиЎҢеҮәиүІеҲҶж•ЈпјҢ并дҪҝд№ӢдёҺиҒҡеҗҲзү©иҪҪдҪ“ж··еҗҲеқҮеҢҖгҖӮ

иҰҒе……еҲҶж»Ўи¶ідёҠиҝ°е·ҘиүәиҰҒжұӮпјҢеңҶж»Ўең°е®ҢжҲҗе·ҘиүәжӯҘйӘӨпјҢеҝ…йЎ»еҜ№ж•ҙжқЎз”ҹдә§зәҝиҝӣиЎҢ科еӯҰи®ҫи®ЎпјҢиҝҷеҢ…жӢ¬пјҡзү©ж–ҷзҡ„еӨ„зҗҶиҫ“йҖҒпјҢиҰҒиҖғиҷ‘дёҚеҗҢзҡ„еҺҹжқҗж–ҷдҫӣж–ҷеҪўејҸпјҡ25kgгҖҒеӨ§еҢ…е’Ңж–ҷд»“пјӣ

й…Қж–№еҸҜжҺ§зҡ„йў„ж··ж–ҷеҗёж–ҷзі»з»ҹпјӣ

зЁіе®ҡеҮҶзЎ®зҡ„еӨұйҮҚи®ЎйҮҸе–Ӯж–ҷпјҢжҜ”еҰӮпјҢеңЁиЎҘж–ҷиҝҮзЁӢдёӯдёҚе…Ғи®ёжңүд»»дҪ•еҶІж–ҷзҺ°иұЎпјҢд№ҹдёҚе…Ғи®ёеӣ жһ¶жЎҘе’ҢжҢҜеҠЁиҖҢеј•иө·и®ЎйҮҸзҡ„жіўеҠЁпјӣ

жҢӨеҮәжңәе·ҘиүәеҠ е·Ҙж®өдёӯпјҢиһәжқҶеә”жңүиҫғй«ҳзҡ„жүӯзҹ©пјҢжңәзӯ’еә”е®һзҺ°й«ҳж•ҲзҺҮзҡ„еҠ зғӯе’ҢеҶ·еҚҙпјҢеңЁиҫҫеҲ°еҮәиүІеҲҶж•Је’ҢеҲҶеёғж··еҗҲж•Ҳжһңзҡ„еҗҢж—¶пјҢиғҪе®һзҺ°й«ҳдә§йҮҸпјҢдё”и®ҫеӨҮиҝҗиЎҢе®үе…ЁеҸҜйқ гҖҒй«ҳж•ҲиҠӮиғҪпјӣ

й…ҚеҘ—зҡ„дёӢжёёи®ҫеӨҮпјҢеҰӮйҪҝиҪ®жіөгҖҒеңЁзәҝжҚўзҪ‘еҷЁе’Ңж°ҙдёӢеҲҮзІ’жңәзӯүпјӣ